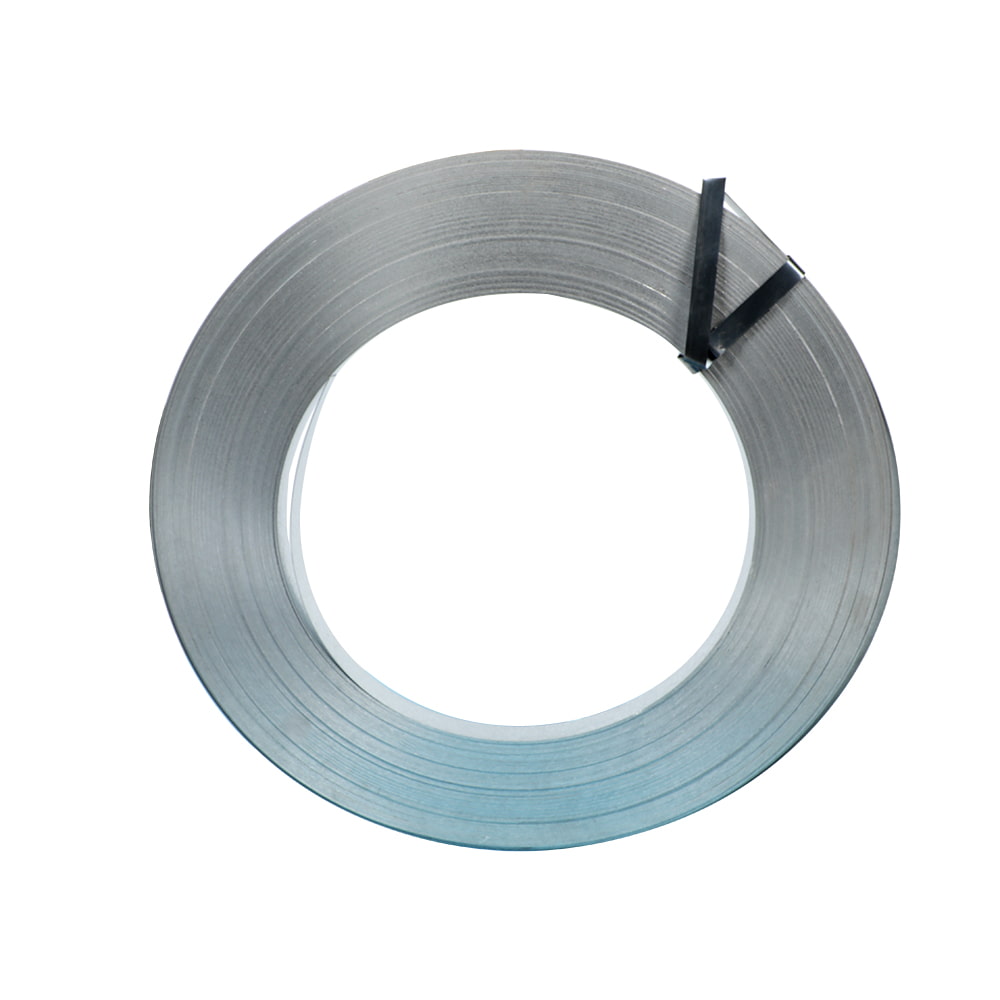

Que problemas podem ocorrer com máquinas de cinta de aço?

Máquinas de amarração de aço são cavalos de trabalho vitais em indústrias que variam de construção e madeira até fabricação de metal e paletização pesada. Embora robustos e confiáveis, quando mantidos, essas máquinas podem encontrar problemas operacionais que comprometem amarrar integridade, eficiência e segurança. Compreender problemas comuns e sua prevenção é essencial para suavizar operações.

1. Tensão inconsistente ou tiras fracas:

- Problema: As tiras aplicadas muito fracamente falham em prender a carga de maneira eficaz, enquanto a tensão excessiva pode danificar a carga ou até a própria correia. As tiras fracas podem quebrar durante o manuseio ou o trânsito.

- Causas: Sensores de tensão desgastados ou calibrados incorretamente, engrenagens de tensão escorregando, configurações de tensão incorretas para o medidor/tipo de cinta, mau funcionamento do sistema hidráulico (em tensionadores hidráulicos) ou pressão de ar insuficiente (em sistemas pneumáticos).

- Prevenção: As verificações regulares de calibração de acordo com as especificações do fabricante, o uso consistente da correia de qualidade dentro da capacidade nominal da máquina, inspeção de rotina e lubrificação de mecanismos de tensionamento, garantindo níveis corretos de pressão do ar/líquido hidráulico.

2. Falhas de vedação/união:

- Problema: O selo (solda ou crimpagem) segurando as pontas da alça falha, fazendo com que a tira se solte. Este é um ponto de falha crítico.

- Causas: Mades de vedação sujos, desgastados ou desalinhados; Configurações de temperatura incorretas (para soldadores de atrito); configurações de pressão incorretas; morre de vedação gasto ou danificado; contaminação (óleo, graxa, ferrugem) na alça no ponto de vedação; Usando a pulseira incompatível com o método de vedação (por exemplo, tinta ou revestimento interferindo na soldagem).

- Prevenção: Limpeza diária de mandíbulas e matrizes de vedação, inspeção regular para desgaste ou danos e substituição oportuna, aderência estrita às configurações recomendadas para o tipo e o medidor, garantindo que a alça seja limpa e seca no ponto de vedação, usando materiais compatíveis com cintos.

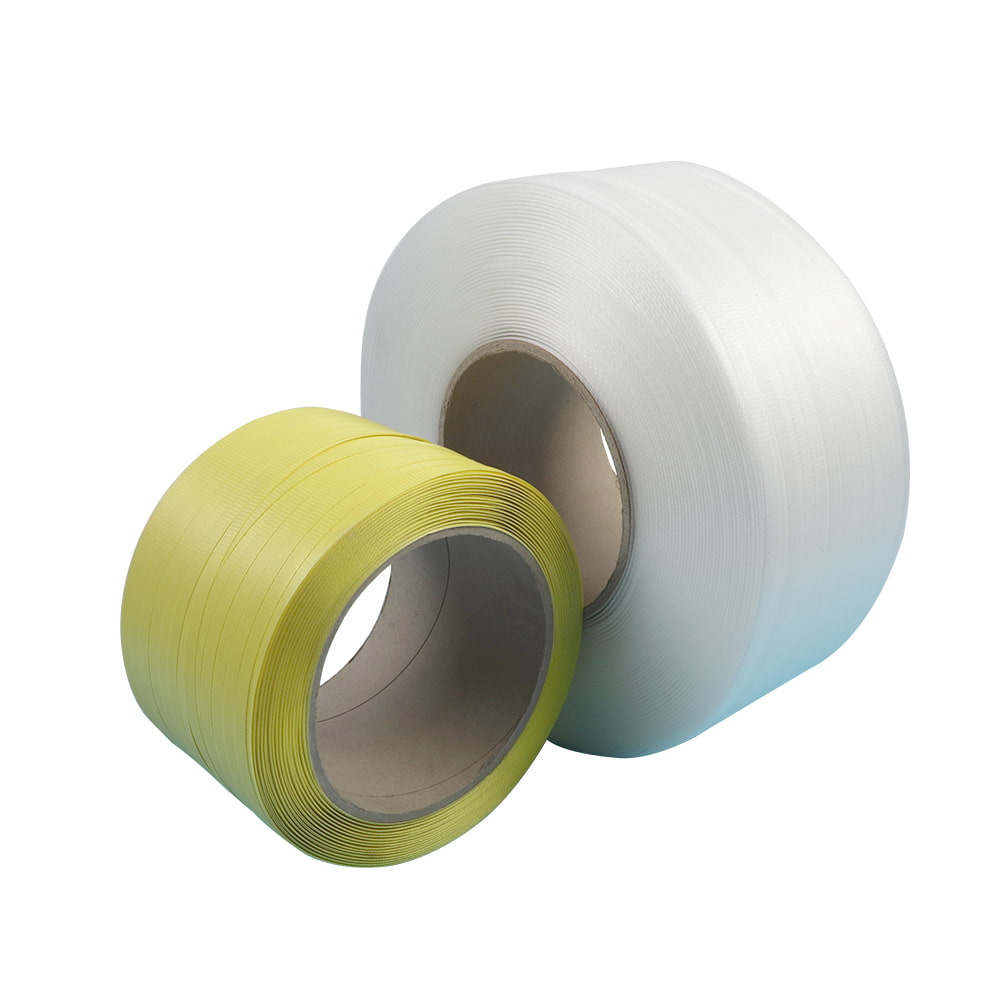

3. Problemas de alimentação/interferência de correção:

- Problema: A pulseira falha em se alimentar suavemente da bobina para a máquina, torções ou comissários durante o ciclo de alimentação ou tensionamento, causando paradas.

- Causas: Bobina de desperdício de descontrair ou danificada de forma inadequada e danificada, rodas de alimentação desgastadas ou danificadas, guias de alimentação desalinhados, atrito excessivo no caminho da alimentação (sujeira, rebarbas nos guias), a memória da tira (conjunto de bobinas), fazendo com que ele torça ou torça, a fita incorporada/espessura da máquina para as guias da máquina.

- Prevenção: Montagem e manuseio de bobina adequadas, limpeza regular de caminho e guias de alimentação, inspeção e substituição de rodas e guias de alimentação gastos, usando a alça com memória mínima ou condicionando -a antes do uso, garantindo que as dimensões da alça correspondam às especificações da máquina.

4. Desgaste mecânico e falha do componente:

- Problema: Com o tempo, os componentes críticos se desgastam, levando à diminuição do desempenho, ruído, vibração e eventual quebra. Pontos comuns incluem engrenagens, rolamentos, buchas, rolos e lâminas de corte.

- Causas: Desgaste operacional normal, falta de lubrificação, exposição a poeira/detritos abrasivos, sobrecarregando a máquina, fadiga de metal.

- Prevenção: A aderência estrita ao cronograma de lubrificação do fabricante usando lubrificantes recomendados, inspeções visuais regulares para desgaste ou ruído incomum, evitando a operação além da capacidade nominal da máquina, substituição imediata de peças consumíveis, como lâminas e vedações.

5. Erro do operador e uso indevido:

- Problema: A operação incorreta pode levar a muitos dos problemas acima e representar riscos de segurança. Isso inclui configurações incorretas, forçando a máquina, usando alça danificada ou ignorando os recursos de segurança.

- Causas: Treinamento insuficiente, falta de procedimentos operacionais claros, complacência.

- Prevenção: Treinamento abrangente do operador inicial, manuais de operação prontamente disponíveis e claros, treinamento regular de reciclagem, aplicação de protocolos de segurança e promoção de uma cultura de uso e manutenção adequados dos equipamentos.

A importância da manutenção proativa:

A estratégia mais eficaz para minimizar problemas com as máquinas de cinta de aço é um programa de manutenção proativo. Isso inclui:

- Manutenção agendada: Após o cronograma de manutenção do fabricante meticulosamente para lubrificação, inspeção e substituição de peças.

- Verificações diárias: Os operadores realizando verificações básicas (limpeza, pressão do ar, desgaste óbvio) antes de iniciar.

- Manter registros: Atividades de manutenção de registro, questões encontradas e peças substituídas para rastrear a saúde da máquina.

- Consumíveis de qualidade: Usando peças de reposição de alta qualidade e reposição recomendada pelo fabricante genuíno projetadas para o modelo de máquina específico.

PT

PT