Como garantir a estabilidade da máquina de amarração de aço em uso a longo prazo?

A estabilidade de Máquina de amarração de aço é o principal indicador da eficiência da embalagem industrial. Em cenários de alta intensidade, como transporte de máquinas pesadas e logística de aço, se o equipamento parar devido ao desgaste ou tensão dos componentes fora de controle, poderá causar dezenas de milhares de yuan em perdas por hora. Como alcançar a estabilidade a longo prazo do equipamento por meio de inovação tecnológica e operação científica e manutenção?

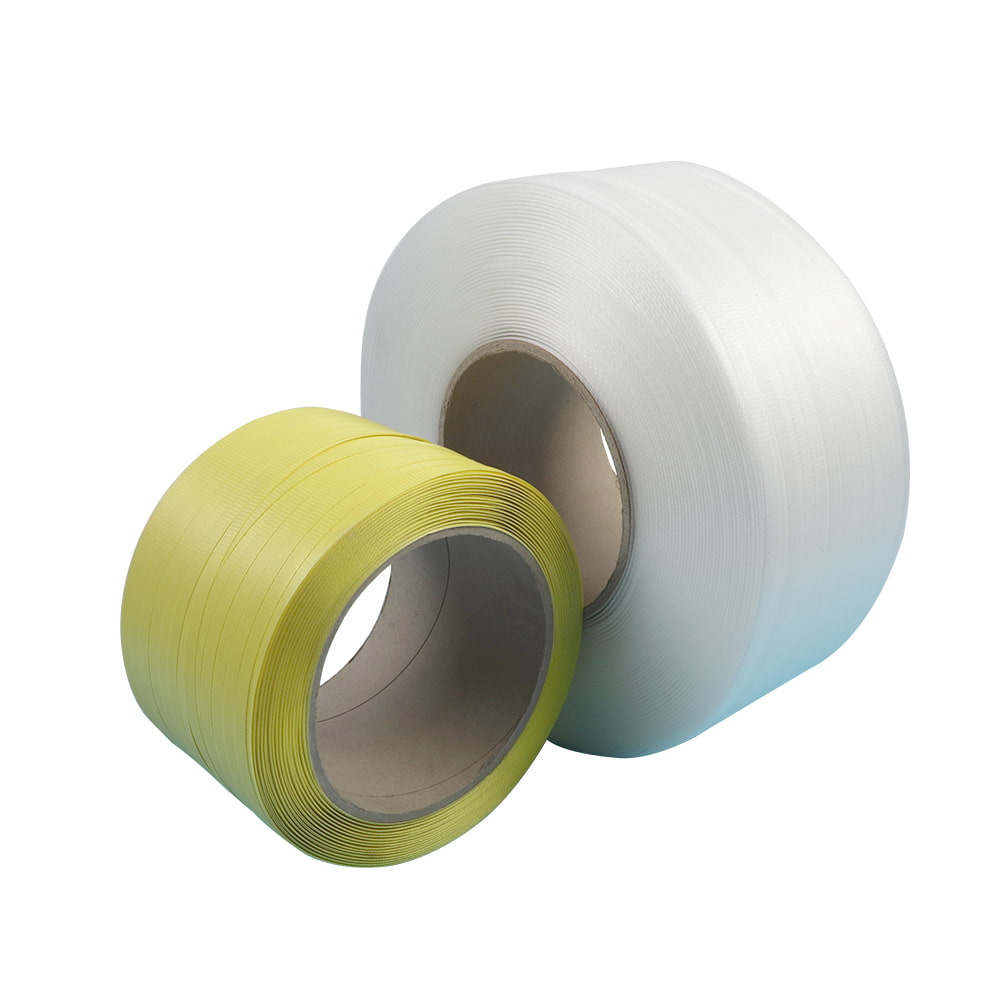

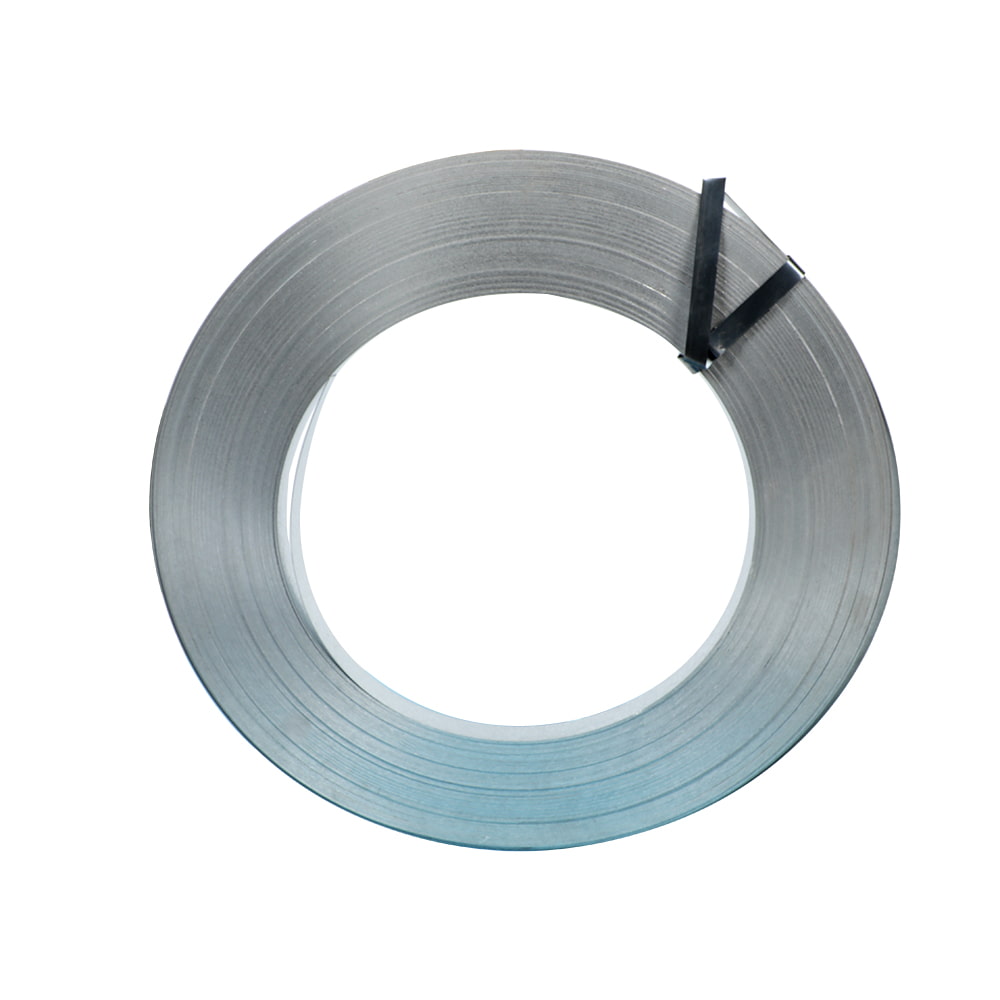

Os componentes principais da máquina de cinta de aço precisam suportar choques mecânicos de 15 a 20 ciclos por minuto. Tomando um determinado modelo de marca como exemplo, sua caixa de câmbio é forjada com aço de liga de alta resistência e sua resistência à fadiga é mais de 3 vezes a do aço carbono comum, que pode suportar choques de tensão por mais de 3.000 horas em operação contínua. O design modular encapsula independentemente o sistema de acionamento e a unidade de controle para obter isolamento de vibração e manutenção rápida, por exemplo, depois que a turbina é usada, ele pode ser substituído em apenas 15 minutos para evitar danos colaterais. O sistema de feedback de tensão inteligente monitora a tensão da correia de aço em tempo real através de um sensor de pressão e aciona automaticamente o programa de calibração quando a flutuação excede ± 5%, garantindo que a força de cinta seja sempre mantida na faixa ideal de tensão de 0,8-1,2mm cinto de aço.

O modelo tradicional de "reparo pós-falha" não pode mais atender às necessidades de produção contínua. Ao coletar dados como a corrente do motor e a temperatura do rolamento para construir um modelo de saúde de equipamentos, riscos potenciais podem ser identificados com antecedência. Por exemplo, quando a concentração de partículas de metal no óleo lubrificante da caixa de engrenagens exceder 50ppm, o sistema alertará para substituir a turbina, reduzindo a taxa de inatividade não planejada em mais de 40%. Recomenda-se que as empresas estabeleçam um processo padronizado de "500 horas de manutenção de lubrificação 2000 horas de detecção de falhas" e combine a tecnologia de análise de espectro de vibração para prolongar a vida dos componentes-chave em 30%a 50%.

Na oficina de rolagem a quente da planta de aço (temperatura ambiente acima de 60 ℃) ou em cenários de alta neblina no transporte marítimo, a estabilidade do equipamento enfrenta desafios graves. O uso de motores fechados de grau de proteção IP65 e sistemas de circulação de resfriamento de ar pode garantir que os componentes principais possam operar de forma estável na faixa de -20 ℃ a 80 ℃. O mecanismo de travamento banhado ao cromo e o eixo de acionamento revestido de cerâmica podem reduzir a taxa de falha causada pela corrosão por pulverização de sal para 1/3 do dos materiais comuns. Para ambientes de poeira alta, os dispositivos de filtragem de vários estágios podem ser configurados para impedir que as partículas com um tamanho de partícula> 10μm de invadir o sistema de transmissão.

De acordo com as estatísticas, 30% das falhas do equipamento são causadas por erro humano. A interface digital possui um banco de dados correspondente de "espessura de espessura de tira de aço" que pode recomendar automaticamente parâmetros de tensão com base no tipo de carga (como mármore, bobinas de aço), com uma taxa de erro inferior a 2%. O sistema visual da IA pode escanear o status de mordida do bloqueio em tempo real e imediatamente alarme quando não estiver fechado ou compensado, garantindo que as correções sejam concluídas em 3 segundos.

PT

PT